Клучни зборови: Контролна тега Fanchi-tech, инспекција на производ, недополнувања, преполнувања, подарок, волуметриски полнила за шнекови, прашоци

Осигурувањето дека тежината на финалниот производ е во рамките на прифатливите минимални/максимални опсези е една од критичните производствени цели за компаниите за храна, пијалоци, фармацевтски производи и сродни компании. Преполнувањето сигнализира дека компанијата дава производ за кој не е компензирана; недоволното полнење значи дека не се исполнети законските барања, што може да резултира со повлекување и регулаторни мерки.

Со децении, контролните тежини се поставуваат на производствената линија по операцијата на полнење/запечатување. Овие единици им даваат на преработувачите вредни информации за тоа дали производите ги исполнуваат утврдените критериуми за тежина. Сепак, производствените линии станаа пософистицирани во последниве години. Способноста за обезбедување критични податоци назад до полначот во реално време и/или до програмабилни логички контролери (PLC) кои ги управуваат производствените линии, ги направи контролните тежини повредни. Целта е да се овозможи прилагодување на полнењето „во лет“, така што тежината на исполнетото пакување е секогаш во опсег и се елиминира ненамерното откривање на содржина на производ со висока вредност.

Оваа можност е особено корисна за волуметриските полнила со сврдел кои обично се користат за прашкасти производи. Примерите вклучуваат:

Храна:Брашно, смеса за колачи, мелено кафе, желатин. Пијалок: Мешавини за пијалоци во прав, концентрати.Фармацевтски производи/нутрицевтици:Прашкасти лекови, протеински прашоци, додатоци во исхранатаЛична нега:Бебешка/талк во прав, женска хигиена, нега на стапала Индустриска/домаќинствена употреба: Прав за кертриџи за печатачи, хемиски концентрати

Дефиниција: волуметриски шнеков филер

Волуметриски шнекост за полнење е механизам за полнење кој мери производ, обично прав или слободно течечки цврсти материи, користејќи шнекост кој се ротира за однапред одреден број на вртежи во конусен бункер за да се исфрли потребниот волумен на производот. Главната придобивка на овие машини е нивната способност да ја контролираат прашината за време на операцијата на полнење и затоа се користат широко за прашоци и прашкасти слободно течечки цврсти материи. За да се компензираат промените во густината на производот, шнекостните полнење често се користат во комбинација со инструмент за мерење како што е контролна тега. Полнечите од овој тип се погодни за полнење производи и со ниска и со средна брзина.

Волуметриски полнила за шнекови: атрибути на перформанси

Карактеристиките на густината на прашкастите производи исполнети со волуметриски полнила се под влијание на тоа колку течност има во бункерот за полнење. На пример, ако бункерот е наполнет близу до капацитетот, производот на дното станува погуст. (Неговата лесна природа на мали честички предизвикува негово збивање.) Ова значи дека помал волумен на полнење ќе го задоволи барањето за печатена тежина. Како што содржината на бункерот се истура (преку завртката за темпирање/завртката) и го полни садот, преостанатиот производ е помалку густ, што бара поголемо полнење за да се задоволат барањата за целна тежина.

Во овој сценарио, може да има значителна варијабилност во рок од неколку часа помеѓу преполнувањето и недополнувањето. Доколку овие не се забележат во фазата на контролната вага, процент од производството што е поголем од прифатливото се отфрла и честопати се уништува. Не само што се засегнува производството, туку и трошоците за материјал за пакување и работна сила се повисоки.

Поефикасен пристап е да се искористи можноста за повратни информации на контролната тега за да се извести пополнувачот во реално време кога треба да се направат прилагодувања.

Надвор од производите во прав

Способноста на контролната тежинска единица да дава повратни информации до полначот и/или до PLC-уредите што работат со производствени линии не е ограничена само на производи во прав. Таа е исто така вредна за секој производ каде што стапката на полнење или волуменот може да се прилагодат „во лет“. Постојат повеќе пристапи за обезбедување повратни информации. Еден начин е да се обезбедат информации за тежината по пакување. PLC-уредот на производствената линија може да ги земе тие податоци и да активира каква било акција што е потребна за да се одржи полнењето во соодветниот опсег.

Онаму каде што оваа способност станува повредна за процесорот за храна е во минимизирање на ненамерното откривање. Примери вклучуваат кашести материи и честички со повисока вредност во супи, сосови, пици и друга приготвена храна. Покрај полнењето со шнекор (наведено во делот за производи во прав), клипните и вибрационите полнила исто така можат да имаат корист од повратните податоци.

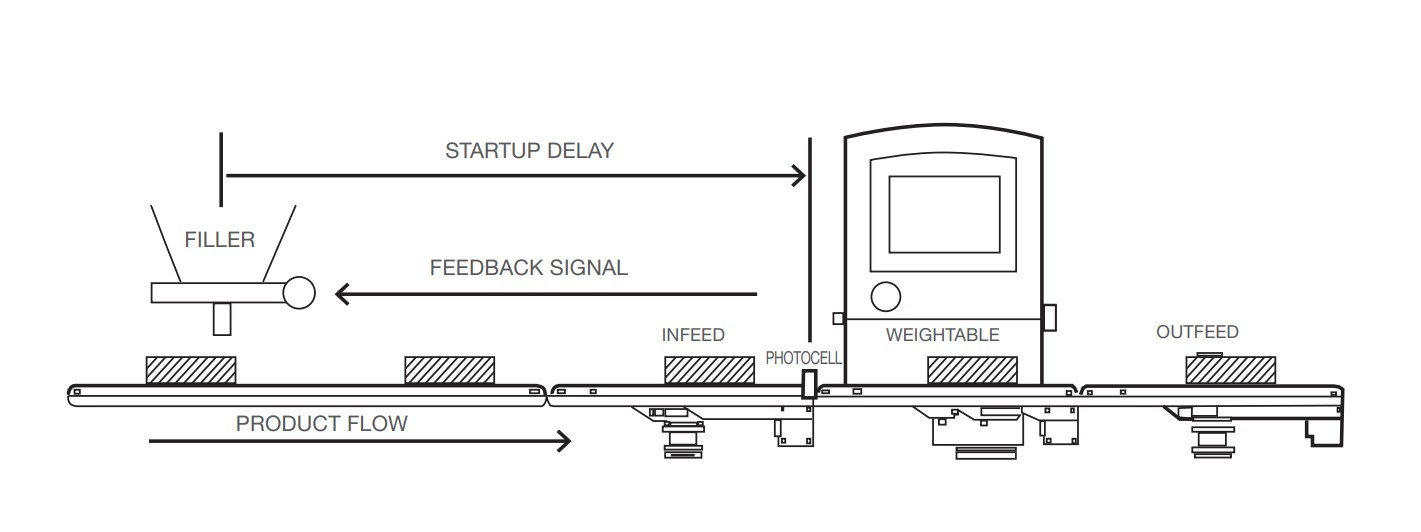

Еве како функционира

За време на производството, просечната тежина се мери на однапред одреден број производи. Девијацијата на целната тежина се пресметува и се преземаат мерки кога е потребно преку сигнал за повратна корекција до филерот од контролната вага. Се користи одложување за да се избегне прекумерна корекција кога филерот е во почетна фаза или по промена на производот.

Менаџерот на фабриката може да користи опционален софтвер за контролна вага за да ги врати податоците назад до полначот. Алтернативно, податоците од контролната вага може да се испратат до пософистициран софтвер за производство што процесорот може да го користи за управување со параметрите на производството.

Кога е идеално време да се додаде функционалност за повратни информации?

Менаџерите на фабриките и корпорациите постојано ги следат капиталните расходи и ја пресметуваат отплатата. Додавањето на овој тип функционалност во производствената операција може да оствари отплата во разумен временски период, поради придобивките од заштеда на трошоци наведени претходно.

Идеално време за преглед на опциите е кога се дизајнира нова производствена линија или кога се прегледуваат полнилата и контролните тежини за оптимални перформанси. Исто така, може да биде соодветно кога се утврдува дека постои висок процент на скап отпад од состојки поради преполнување или ако честите недоволно полнење ја ставаат компанијата во опасност од регулаторни мерки или жалби од потрошувачите.

Дополнителни размислувања за оптимално контролно мерење

Исто така е важно да не се занемарат некои основни упатства за оптимални перформанси на контролната тега. Тие вклучуваат:

• Поставете ја контролната тега во непосредна близина на полначот

• Одржувајте ја вашата контролна тега во добра состојба

• Осигурајте се дека повратниот сигнал е правилно интегриран со пополнувачот

• Одржувајте соодветна презентација (растојание, чекор) на производот пред контролниот ваган

Дознајте повеќе

Финансиската корист за секоја компанија може значително да варира во зависност од количината и цената на производот што може значително да се минимизира со вредни податоци во реално време.

If you would like to get more information on how we can assist you with your product inspection requirements, please contact us at fanchitech@outlook.com.

Време на објавување: 14 јуни 2022 година